Procesos de producción controlados totalmente por supercomputadoras, capaces de gestionar íntegramente todas las etapas de producción de un avión, podría parecer algo muy futurista, pero ya es realidad. La primera planta de «Industria 4.0» podrá comenzar a funcionar en Rusia a finales de 2017.

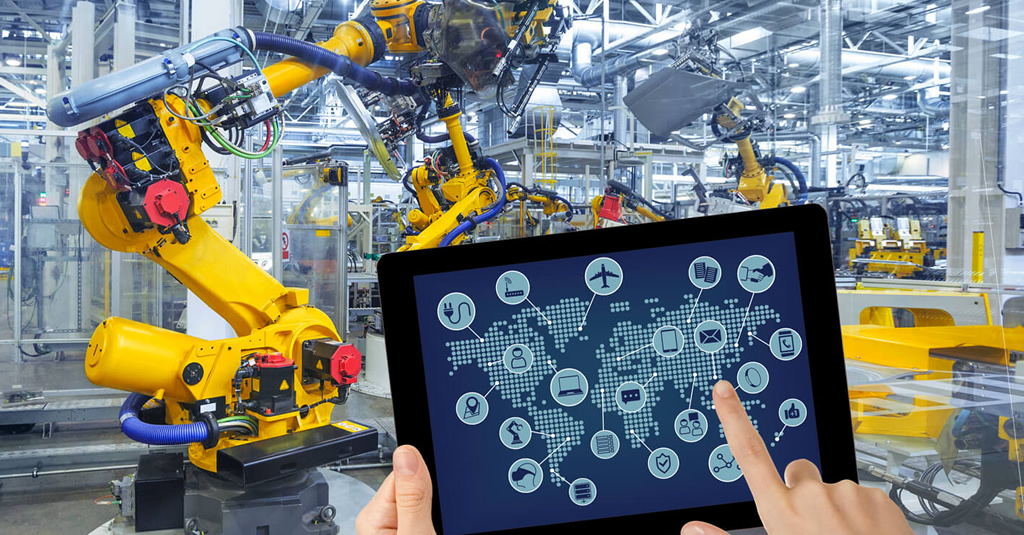

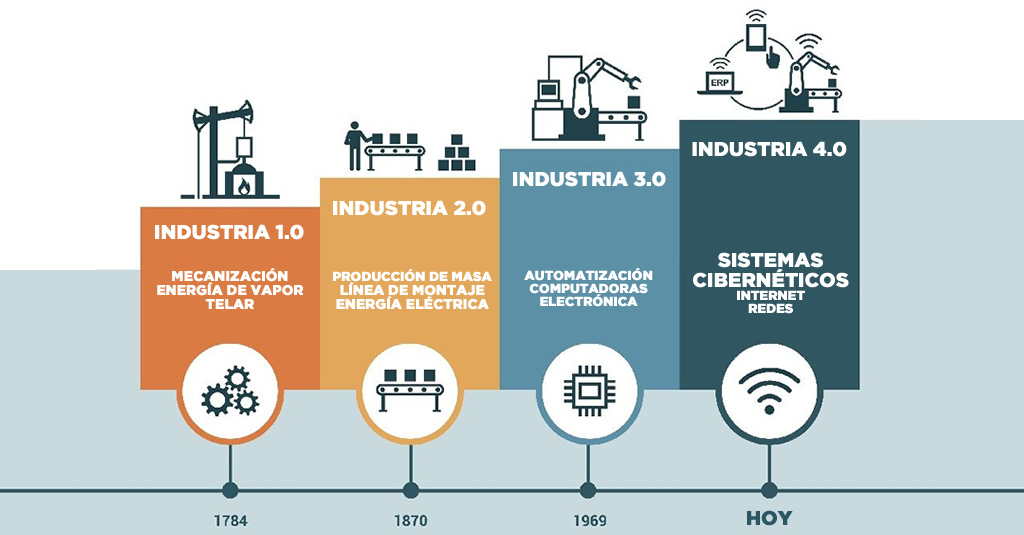

La apuesta en la producción inteligente con tecnología de última generación es un desafió para las grandes corporaciones alrededor del mundo. La digitalización de la producción es popularmente conocida como “Industria 4.0”, y dará lugar a la creación de las llamadas “fábricas del futuro” o “fábricas digitales”.

La Corporación Estatal Rostec, el mayor conglomerado industrial de la Federación de Rusia, despunta en ese proceso. Con fin de hacer realidad estos proyectos, Rusia trabaja activamente en el desarrollo de tres ámbitos: creación de equipos y materiales modernos, desarrollo de software complejo y elaboración de sistemas intelectuales de control.

«La formación de una base técnica y normativa permitirá implementar el proceso de creación de una red de ‘fábricas del futuro’ en Rusia”, afirmó el ministro de Industria y Comercio de Rusia, Denís Mánturov.

“Rostec pondrá en marcha la primera fábrica inteligente a finales del 2017. En total, para el año 2035, se prevé crear unas 40 ‘fábricas del futuro’ en Rusia, además de 25 campos de prueba y 15 centros digitales de certificación«, aseguró Mánturov.

Para conocer las supercomputadoras que están por detrás de eses procesos, HANGAR X habló con Pavel Bejer, Vicedirector General de Desarrollo de Innovaciones de NPO Saturn, la poderosa fábrica rusa de turbinas aeronáuticas y que implementa la digitalización en su planta.

La Realidad Camina Rumbo Al Futuro

Saturn desde hace mucho tiempo utiliza los sistemas digitales. La fábrica cuenta con una supercomputadora, que es la mejor de toda la industria rusa. La primera versión fue inaugurada en el año 2006 y en esa época solo tenía rendimiento menor que 1 teraflop (operaciones de punto flutuante por segundo utilizadas para medir el rendimiento y el procesamiento de datos y cálculos de una computadora).

En 2008 el dispositivo fue modernizado y potenciado para 14,3 teraflops. La última actualización de la máquina tuvo lugar en 2015. Desde entonces el sistema cuenta con rendimiento muy alto: de 115 teraflops —1012 operaciones de coma flotante por segundo.

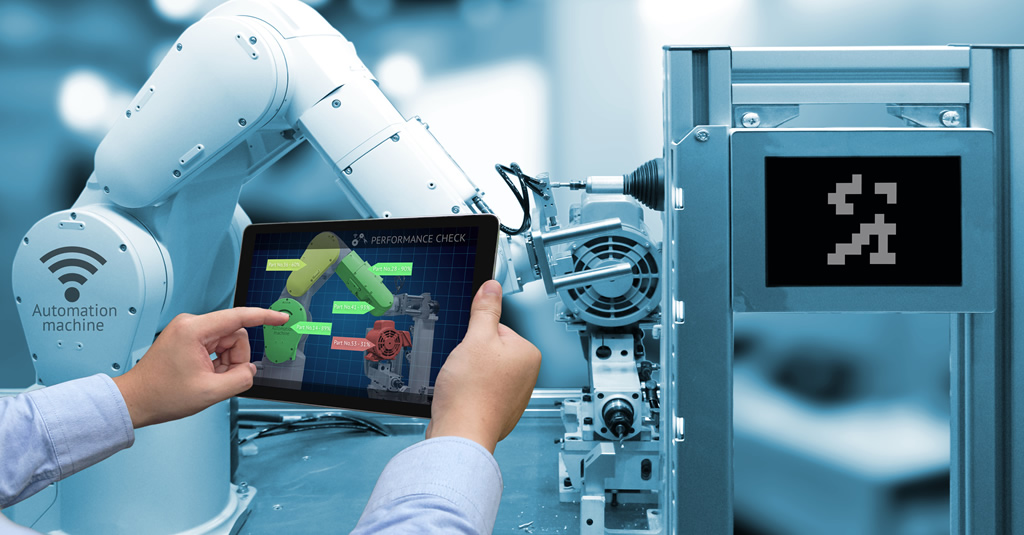

El uso de este aparato permite reducir los tiempos del diseño de los productos, por lo cual disminuyen los plazos de la salida de productos de la fábrica al mercado.

La supercomputadora también ayuda a los diseñadores a crear un modelo correcto del producto y resulta ser muy útil durante las fases siguientes de la producción, incluso puede ayudar a prevenir averías.

La alta tecnología de la «Industria 4.0» permite también realizar las ideas de manera aún más rápida: los productos pueden hacerse más sofisticados y, por ejemplo, contar con más sensores – en el caso de las turbinas de aviones.

Logros ya comprobados

El uso de la supercomputadora ya presenta resultados efectivos. Si antes el tiempo entre la concepción de la idea de un motor hasta la producción en serie tardaba unos 15 años, ahora y gracias a ese sistema, el mismo proceso dura solo 4-5 años.

“Tenemos una fusión de supercomputadoras, tecnologías de telecomunicación en la producción y explotación, y tecnologías de producción en el marco de concepto de tecnologías. Todo esto nos permite hacer un avance grande en el proceso de conversión de nuestros productos en digitales. Además, propiciamos nuevos valores en el proceso de entrega a nuestros clientes”, explicó Bejer.

Competición en la “Indústria 4.0”

Rostec, así como Siemens y General Electric (GE), despuntan en el desarrollo de tecnologías para digitalizar la industria. A pesar del desafío, el conglomerado estatal ruso sigue confiado en la «Industria 4.0» y así alcanzar el liderazgo en ese mercado.

“GE, por ejemplo, está en la vanguardia desde el punto de vista de uso de las tecnologías digitales en la construcción de turbinas. Por otro lado, eso representa un desafío grande tanto para la planta Saturn como para Rostec en ocupar ese puesto y incluso adelantar el desarrollo de los competidores”, afirmó Bejer.

“Creemos que los proyectos vinculados con las fábricas inteligentes y con la economía digital es una oportunidad que debemos aprovechar para ganar en esta carrera competitiva”, agregó.

Cuestionado sobre la revolución industrial, el ejecutivo de Saturn dijo que “el avance brusco en el marco de intercomunicación entre máquinas permite decir que estamos ya en el inicio del proceso activo de interacción del equipamiento sin la intervención de un ser humano”.

Last Updated on 28/07/2023 by Sebastián Martín Ventola