Tras celebrar su 100º Aniversario en 2016, Saturn incorpora tecnología de punta y altos estándares al igual que Europa, China y Estados Unidos para competir en el mercado mundial de producción de turbinas aeronáuticas de uso civil y militar.

Ubicada en Rybinsk, a orillas del río Volga, Saturn sorprende por su tamaño: su planta es tan grande que parece una ciudad. Con una plantilla de 12.000 trabajadores, es la fuente de sustento de 70.000 personas, más de un tercio de la población local.

La historia de Saturn comienza en 1916, cuando fue fundada la fábrica de motores Renault-Ruso, nacionalizada tras la revolución bolchevique. Pero luego, en 1924, fue reconvertida para la producción de motores aeronáuticos.

«Hoy, cuando alguien en Rybinsk dice que trabaja en Saturn, lo hace con orgullo», aseguró el Director Ejecutivo de la compañía, Víctor Poliakov, al recibir al equipo de HANGAR X en el museo de la fábrica.

Durante mucho tiempo, Saturn era una planta monoproductora y solo fabricaba un tipo de propulsor: el motor Soloviev D-30 y sus distintas variantes para aviones civiles y militares. Sin embargo, a lo largo de las últimas décadas, en especial en los últimos 15 años, la producción de esta instalación se diversificó considerablemente.

Cartera de Productos Diversificada

En las gigantescas naves de Saturn -que ya está incluida en la lista de empresas estratégicas de Rusia- se producen y ensamblan una amplia variedad de motores para la aviación tanto civil como militar.

Un ejemplo son los motores CFM-56, que son los que emplean los aviones de pasajeros Boeing-737 y Airbus-320. También el Leap, utilizado en el Boeing-737 MAX y en el Airbus-320 NEO. Pero quizá el más importante sea el SaM-146, el propulsor que se utiliza en los aviones rusos Sukhoi Superjet 100, el último avión de pasajeros ruso para rutas regionales.

Saturn construye la mayor parte de estas turbinas (hasta un 70%) de sus componentes. El resto de la fabricación ocurre conjuntamente con el conglomerado francés Safran en la planta VolgAero, cuyas instalaciones también están situadas en las instalaciones de Saturn en Rybinsk.

Cooperación Internacional

Una de las claves del despegue de Saturn en el mercado global fue su entrada en la Corporación Estatal Rostec, creada en 2007 y que en tan solo 10 años, se convirtió rápidamente en el mayor conglomerado industrial de Rusia. “Basta ver la dinámica del crecimiento de la empresa desde la incorporación: en 2010 los ingresos por ventas se han más que triplicado”, afirma con orgullo el Victor Poliakov.

“En 2016, por primera vez en muchos años, Saturn obtuvo beneficios”, explica. La empresa registró en el año pasado ingresos que totalizan 6.500 millones de rublos –poco más de 110 millones de dólares- por concepto de ventas y tuvo un beneficio neto de 680 millones, lo que significan casi 12 millones de dólares.

Actualmente, el 40% de la cartera de pedidos corresponde a la cooperación internacional, tanto civil como militar; el 30% a compras estatales para la defensa, y el 30% restante a encargos comerciales del mercado interno ruso.

«Lo importante es que la tendencia es positiva. Hemos superado el bajón. En estos momentos tenemos una cartera de pedidos hasta el año 2021, el 60% de ellos en firme. A partir de 2018 esperamos un crecimiento anual de 10% al 11%. Ya tenemos una nueva generación de personal que trabaja según los más altos estándares europeos y mundiales», asegura Poliakov.

La tecnología rusa a todo vapor

El aumento del porcentaje de piezas y materiales de producción rusos presentes en los motores de la planta Saturn es en estos momentos una prioridad. “Hemos empezado a clasificar los componentes de motores que podrían ser fabricados en instalaciones rusas«, manifestó Poliakov.

El responsable explicó que actualmente la entidad está valorando los posibles suministradores de piezas en bruto entre las fábricas metalúrgicas del país, en particular, entre las que se ocupan también del procesamiento de metales.

Poliakov se refirió a plantas como Ruspolymet, Electrostal y CMK Group. Además, recordó que Saturn estudia la posibilidad de cooperar con la empresa rusa Technologiya en el ámbito de la producción de piezas para el propulsor SaM-146 hechas con materiales compuestos.

El director del proyecto SaM-146, Mijaíl Berdénikov, explicó que esta iniciativa tiene como base estimular el desarrollo de nuevas tecnologías rusas, con base en el programa gubernamental de sustitución de las importaciones.

“La relación y cooperación con Safran, que posee el 50% de los activos de la empresa conjunta PowerJet, encargada de operar la planta Volgaero, no se deterioró –debido a las sanciones impuestas por muchos países occidentales contra Rusia a raíz de la crisis en el este de Ucrania y la incorporación de Crimea-”, dijo Berdénikov.

El motor PD-14 y la atención para aviación civil

Saturn también participa en el proceso de fabricación del motor PD-14 junto con la compañía russa United Engine Corporation (UEC) – parte integrante de Rostec – para el avión Irkut MC-21, la apuesta rusa para competir con Airbus y Boeing en este segmento de la aviación civil.

El primer vuelo de la aeronave ocurrió en mayo de ese año. Se trata de un avión de pasajeros de un solo pasillo con una capacidad de entre 130 y 210 pasajeros según la variante. El Ministerio de Industria y Comercio de Rusia estima que el país podría vender más de 1.000 unidades hasta el año 2037.

Hoy en día, la tasa de los productos de Saturn para la aviación civil alcanza el 45% y sigue aumentando. Entretanto, los responsables de la gestión de la fábrica quieren aumentar el porcentaje de la producción civil hasta el 50%.

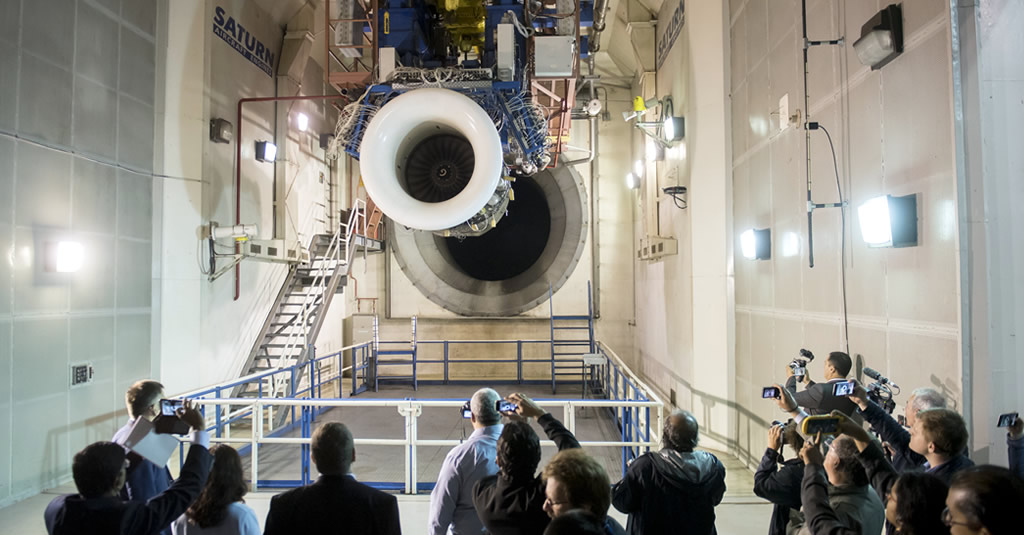

Sala de Pruebas del SaM-146: ¡Preparate!

El jefe del departamento de pruebas de la planta Saturn, Román Liubimov, invitó a HANGAR X a la sala de pruebas, donde relató los detalles de las pruebas a las que se somete cada propulsor SaM-146.

La cámara donde se lleva a cabo el ensayo permite al motor consumir el aire; su sistema de escape mengua el flujo de propulsión que sale de la tobera del motor con la velocidad del sonido; y además de reducir la temperatura y extraer los gases de escape al exterior.

En el marco de las pruebas se analiza la interacción de todos los módulos del motor en cada modo de funcionamiento: desede «Idle» (ralentí) al modo «TO» (despegue).

Además de examinar la calidad del ensamblaje, los tests examinan las características principales del motor. Una de las más importantes es el empuje, que se calcula a través de un sensor. Los especialistas analizan también el consumo de combustible entre otros cientos de parámetros.

Durante el ensayo, el motor consume 900 kilogramos de aire en solo un segundo. La velocidad del aire alrededor del motor es de 15-20 m/s, mientras la del interior del motor es considerablemente mayor: 50-70 m/s. El motor es evaluado en diferentes condiciones climáticas y rangos de temperatura.

Los datos de los tests son obtenidos por la Sala de Control, que realiza pruebas de 150 motores anualmente. “En realidad, estas instalaciones están aptas para llevar a cabo muchas más”, explica Liubimov.

Cada propulsor del tipo SaM-146 se somete a unas 6/7 horas de ensayos. Junto con el montaje, desmontaje y otros tipos de trabajos, las pruebas duran unas 24 horas.

Las salas de pruebas, diseñadas para sostener pruebas de los motores de la clase de empuje de 23 toneladas, en la actualidad albergan pruebas de los SaM-146 cuya clase de empuje es de 8 toneladas.

Last Updated on 16/03/2023 by Sebastián Martín Ventola